Que tu trouves ça exagéré, soit, je respecte cette vision. Mais c'est la première fois de ma vie que je vois des produits qui se déchargent en étant branchés. Peut être qu'il faut que je m'habitue à ce genre d'aberration.

Alors oui je suis remonté contre Oculus, pour plusieurs raisons, mais j'ai déjà expliqué pourquoi, pas trop envie de relancer ce débat. Mais ça ne va pas m'empêcher de reconnaitre quand ils font un bon produit, ou avec un bon rapport qualité prix. Le problème en général ne vient pas de là, car je reconnais qu'en terme de Hardware ce qu'ils font est pas mal.

Pour ce qui est de se decharger "branché" , je pense que c'est pareil par exemple pour un smartphone ou tablette , si on a pas le bon cable, le bon chargeur, pas sur qu'il se recharge si on l'utilise intensivement pendant ce temps la. L'ipad de ma femme par exemple , si on veut l'utiliser alors qu'il est presque vide, on voit qu'il se maintient juste allumé si on le branche ,mais il ne se charge pas (ou alors tres peu) tant qu'il ne repasse pas en veille

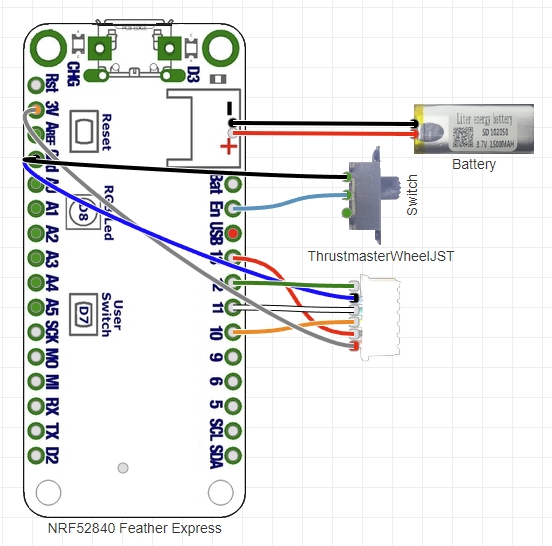

Nb la solution cable y , c'est un peu ce qu'a le reverb g2, display port + bloc alim. le G1 ni le VR1000 d'avant ne l'avaient pas, je ne sais pas quel debit electrique ont l'hdmi et le display port ?

Oui c'est sur que si t'as pas le chargeur d'origine et que t'en utilises un qui n'est pas assez puissant, c'est logique, mais là on est sur une problématique par rapport aux ports USB de PC. Et dans ce cas il suffit de rajouter un connecteur pour une alim, comme le reverb G2. Que l'alim soit fournie en option pour tirer les prix au maximum je peux comprendre. Sinon, normalement la solution par USB-C - USB-C devrait fonctionner, puisqu'on peut y passer théoriquement 100W.

Peut être aussi qu'il y a moyen de mettre une carte pci qui a un port USB-C, si la carte mère n'en a pas (mais la moins chère que j'ai vu sur LDLC c'est 45 € quand même, et je ne sais même pas si elle sort assez de courant). Edit, il y aurait cette carte, qui sort 3A / 5V, mais bon 75 € ! Ou alors hub usb-c avec PD.

De ce que j'ai vu, depuis la version 2.1a du standard HDMI, on peut passer une alim de 300 mA à 5v, mais c'est insuffisant pour un casque, et plus destiné au répéteurs pour des longueurs de câble supérieures à 10m. Pour le display port, à part si on passe par la version USB-C (qui du coup permet de passer beaucoup plus), j'ai l'impression que c'est pas beaucoup plus (pas trouvé l'info).