Merci pour ton message

je pense que le tensionneur que tu as acheté n'utilises pas un moteur DC (du coup, tu n'es peut-être pas concerné par mes améliorations...)

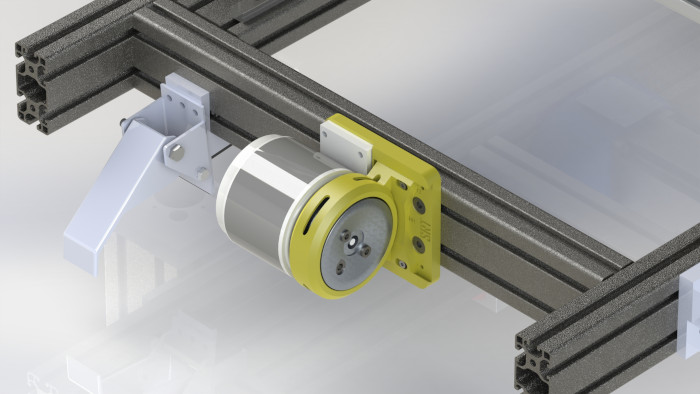

Voilà des photos pour faire la différence :

ci dessous le tensionneur à moteur DC que je souhaite améliorer

ci-dessous celui que tu as peut-être acheté (le type de moteur est diffèrent => sa commande est différente)