Non, la solution avec le DAC est plus lourde... et elle n'apporte rien

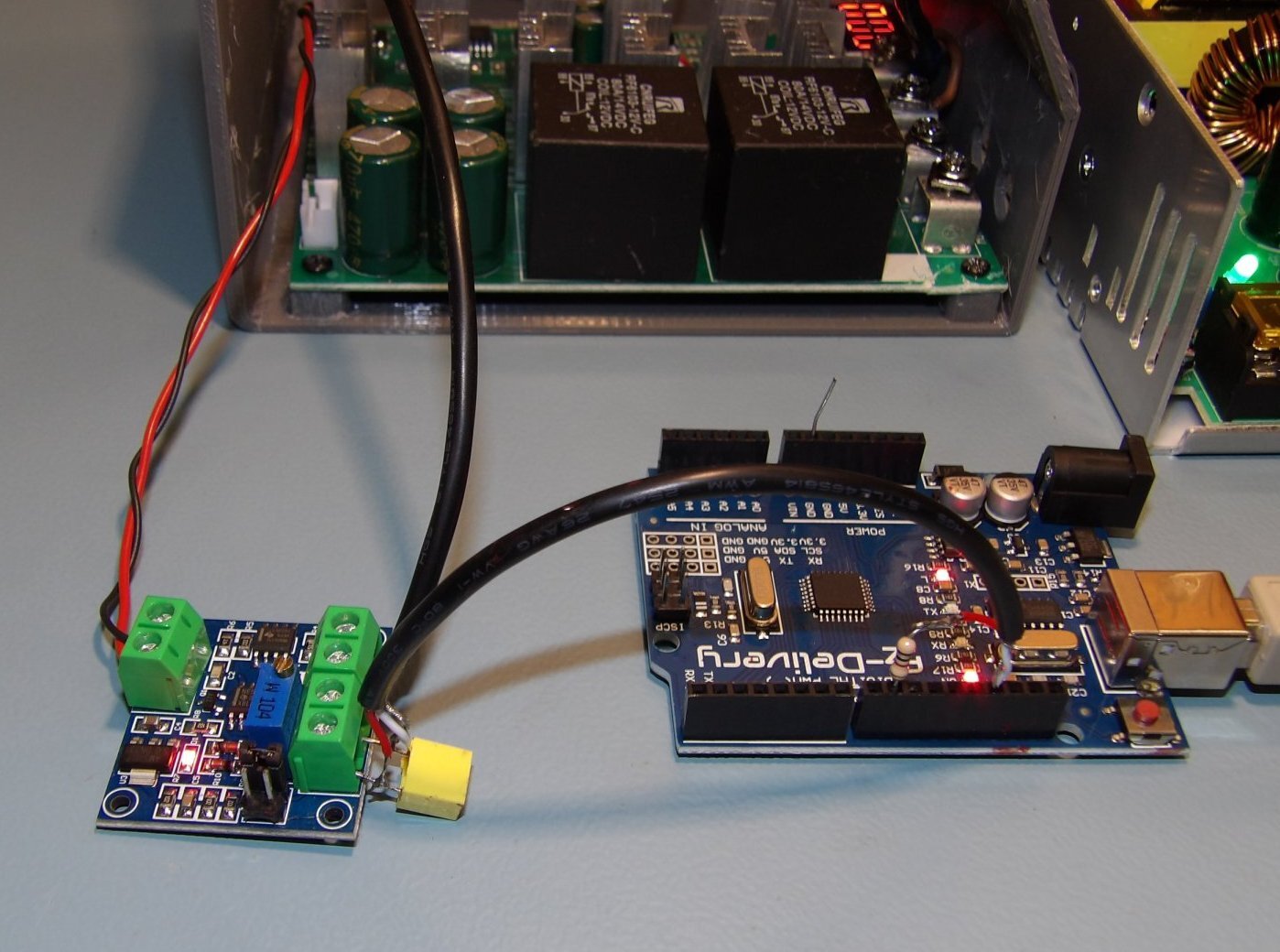

Et transformer un PWM en tension analogique, il n'y a rien de plus facile !!

il y a plusieurs raison pour laquelle tu n'y es pas arrivé (en considérant la bonne constante de temps évidement ET AUSSI des impédances adaptées avec ce qu'il y a en AMONT ET en AVAL

- en amont, ATMEL spécifie les tensions des sorties pour des courants inferieurs à 20 mA, donc l'Arduino doit voir une impédance suffisamment haute sur sa sortie PWM pour driver une douzaine de mA => si on prend 1 ohm avec 1000 uF ou bien 1 Mohm avec 1nF, c'est toujours la même constante de temps ! pourtant, ça ne sera pas la même charge pour l'Arduino

- aval il faut par contre une impédance assez faible pour le NE555...

Si par exemple, ton PWM était à 480 Hz (comme quand j'ai testé cette solution, voir mon post #27) la constante de temps du filtre (bien supérieure à 10 ms si on veut une forme de tension assez plate) devient incompatible avec le temps de réaction nécessaire

D'aitre part, il faut que le NE555 (c'est le circuit du premier driver puissance) accepte une tension d'entrée (au lieu d'une résistance) il y a une petite nuance que je n'ai pas encore vérifié (même si un pont diviseur résistif délivre une tension...). Si ce n'était pas les cas, l'utilisation d'un DAC (qui ne présente pas une résistance en sortie) ne changera rien car le la grosse majorité des DAC présentent une tension en sortie (il y a qq années bcp de DAC HIFI délivraient un courant... maintenant ils présentent une tension de sortie)

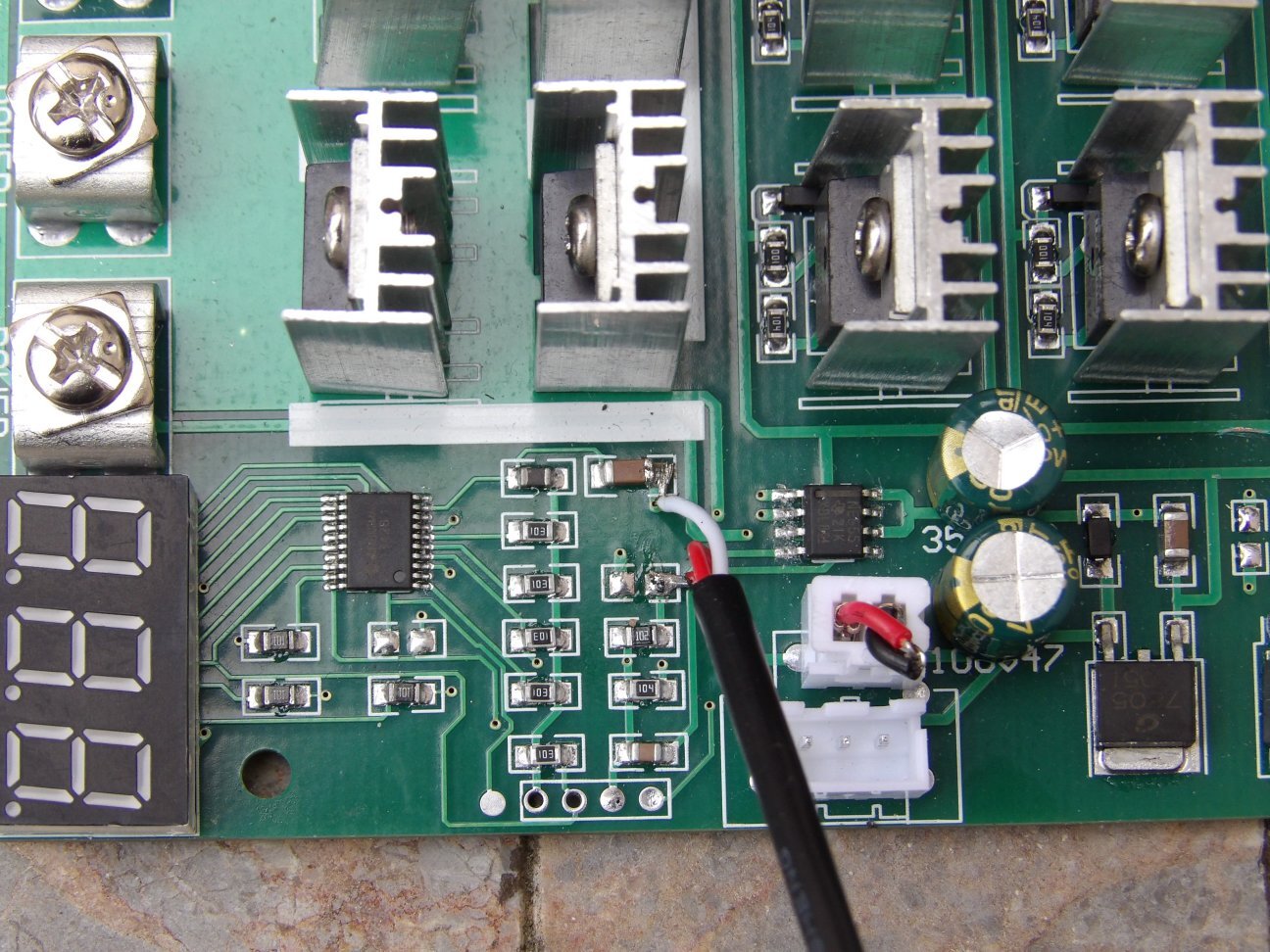

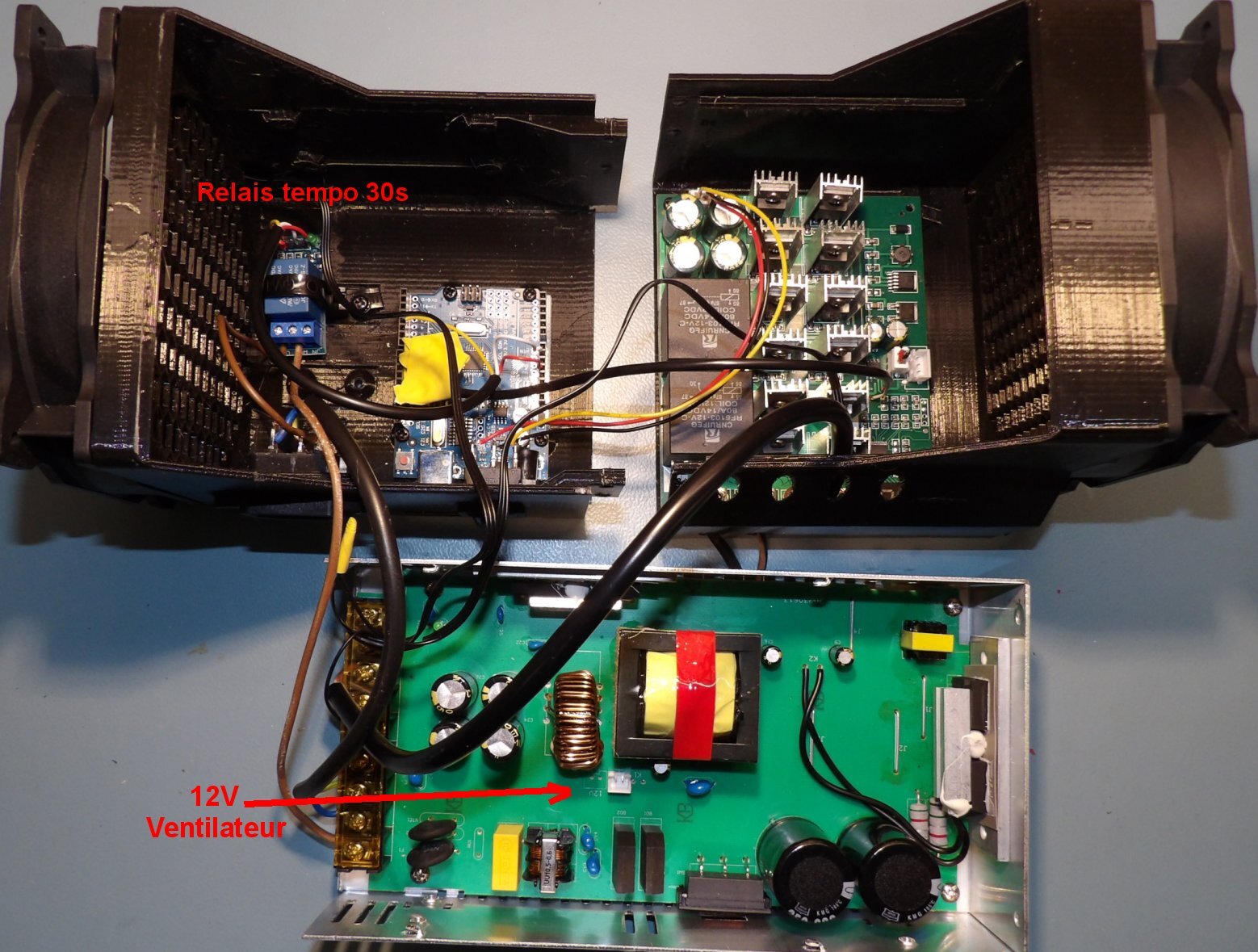

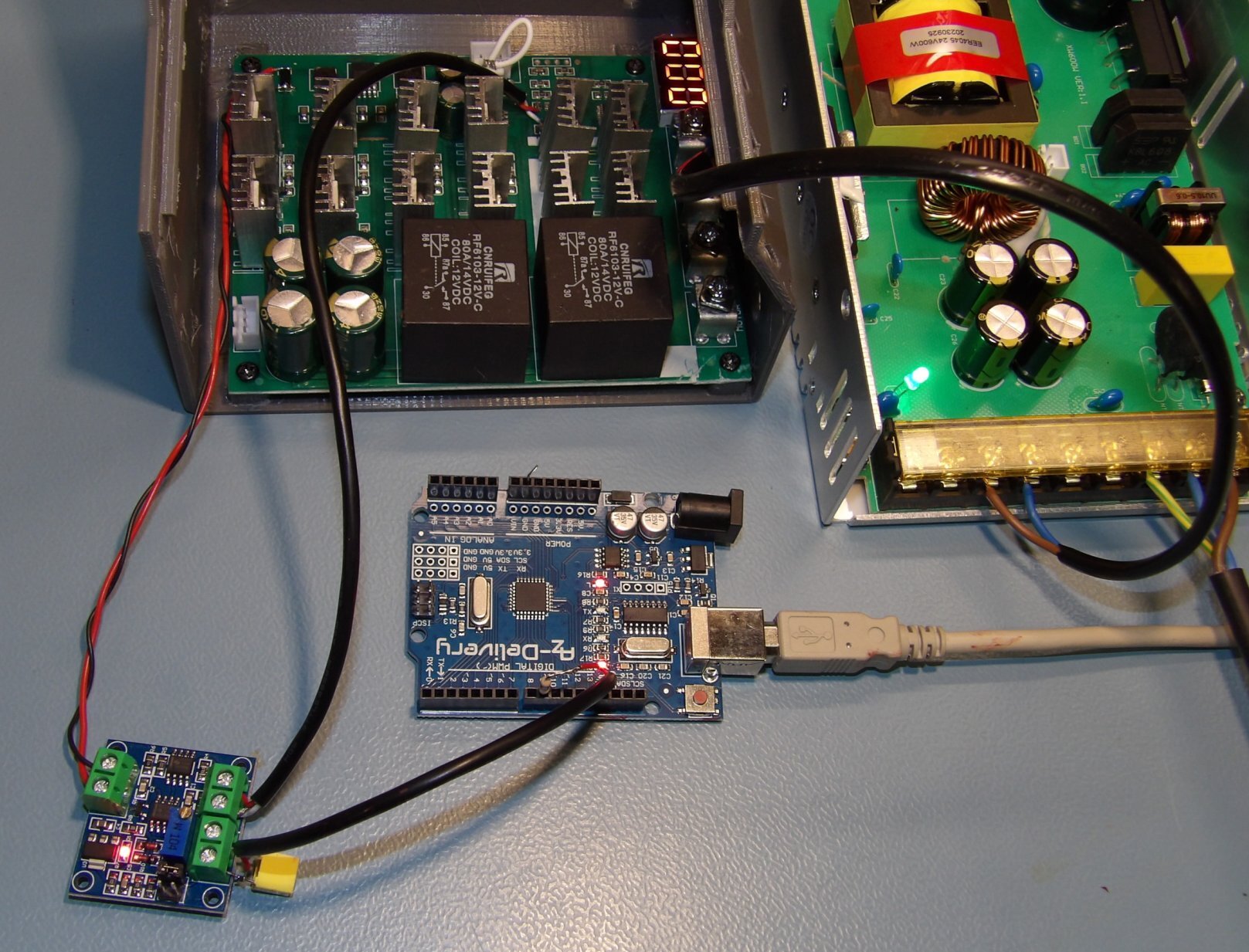

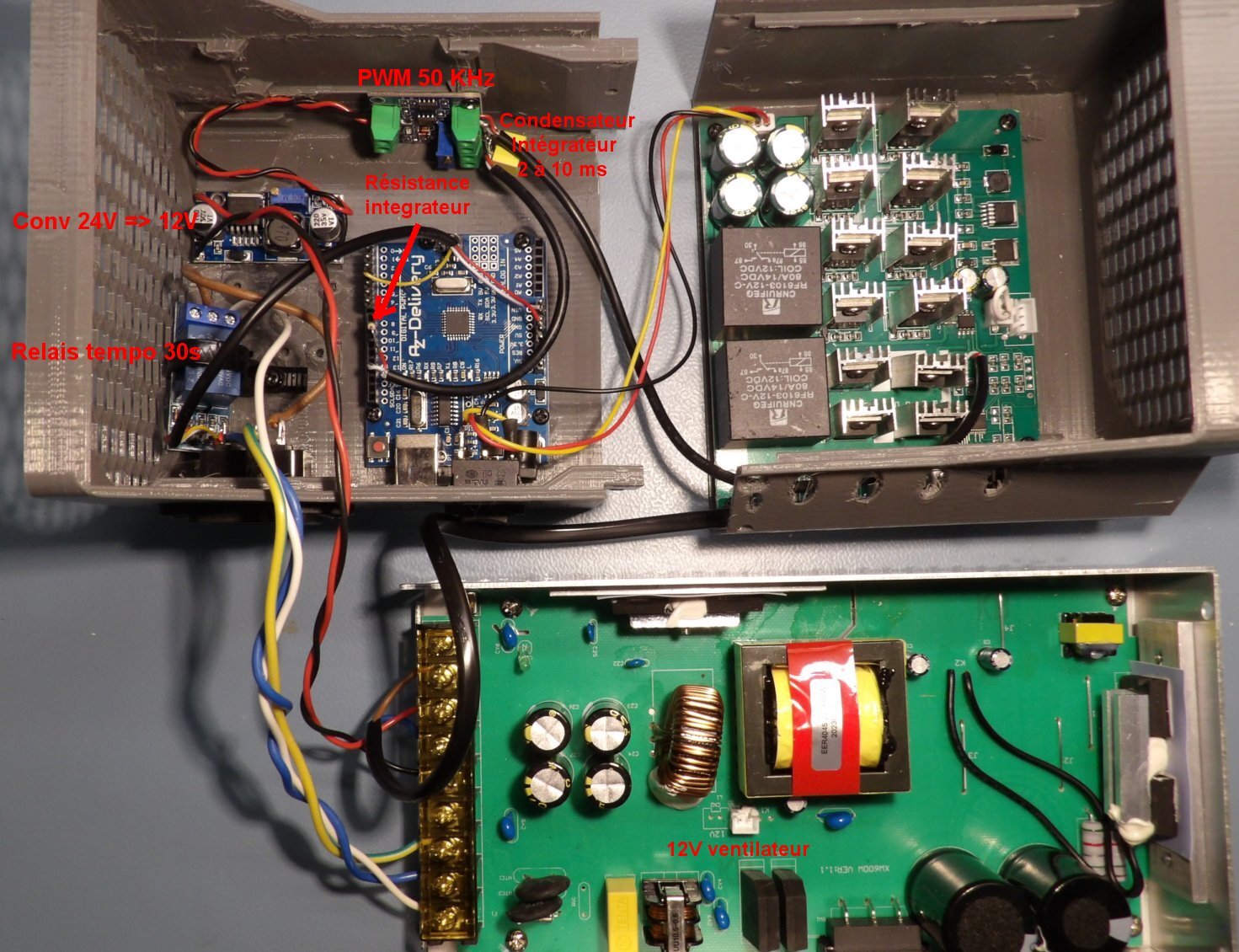

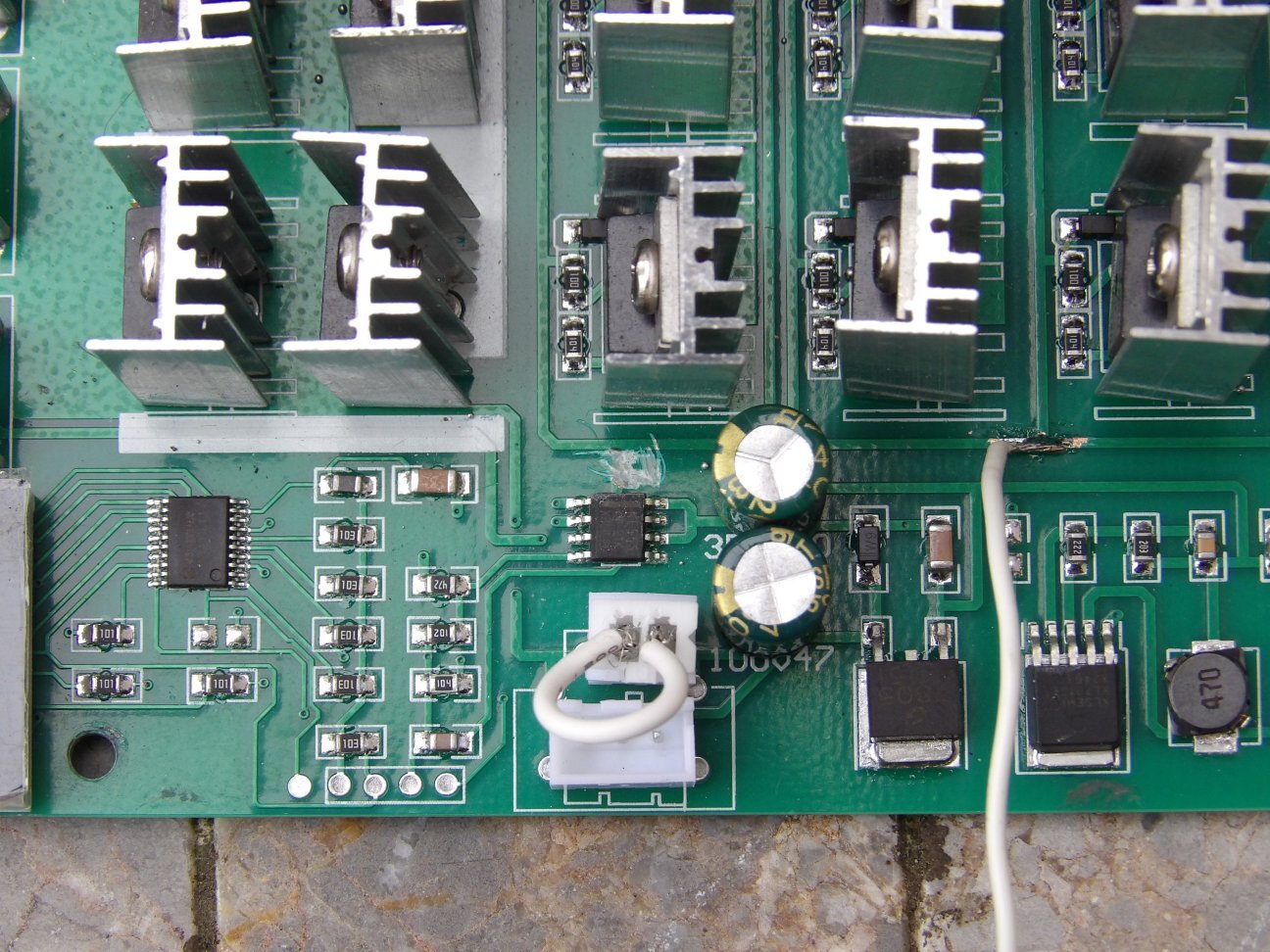

A propos du double FAN, il n'est pas utile étant donné que le tensioneur ainsi dimensionné ne chauffe pas ! mais comme je voulais économiser le convertisseur 24V /12V ET comme mes ventilateurs tournent très lentement et sont très silencieux => autant en câbler 2 en série pour fonctionner directement en 24V.

Ajouter le convertisseur 24/12V ou bien ajouter le 2nd ventilateur (upHere 120mm Ultra Silencieux 12BK3 vendu par 3 sur Amazon) ne me coutait que 4 euros dans les 2 cas, alors pour le même prix, autant utiliser 2 ventilateurs.

[/url

[/url